ТЕХНОЛОГИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА ET Black

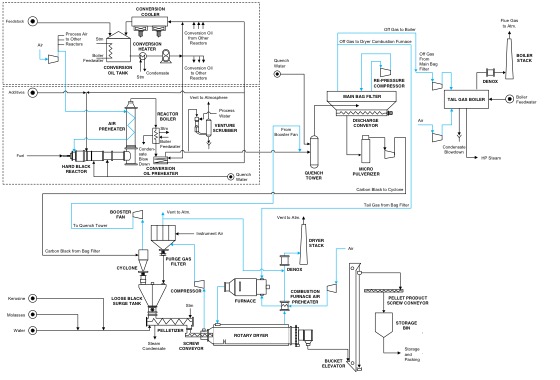

Технология ET Black ™ — это модифицированный печной процесс. Он был разработан в течение нескольких лет опыта эксплуатации на коммерческих предприятиях, где особое внимание уделялось: I) качеству и консистенции продукции, II) эффективности сбора очень тонких частиц (почти 100% эффективность), III) операции гранулирования и сушки, IV) снижению эксплуатационных расходов путем утилизации пара и выработки электроэнергии.

Производство сажи в реакторе осуществляется термическим разложением углеводородного масла при высокой температуре в течение определенного времени реакции (порядка микросекунд) для каждого сорта. Реактор является сердцем процесса, в котором конверсионное нефтяное сырье в конечном итоге превращается в Технический Углерод с определенными характеристиками.

ХРАНЕНИЕ ИПЕРЕКАЧИВАНИЕ СЫРЬЯ

Сырье выгружается в резервуары с фиксированной крышкой, где оно хранится при температуре 60-90°C за счет обогрева паром или путем рециркуляции избытка горячего исходного сырья из реакторной секции.

Сырье является вязким по своей природе, поэтому для облегчения его обработки и перекачивания необходимы паровой обогрев трубопроводов и специальные насосы. Сырье подается в реакторы насосами, пригодными для работы с жидкостями с высокой вязкостью. Для увеличения подвижности жидкости используются обогреваемые паром всасывающие линии. Далее исходное сырье фильтруют через тонкие сетчатые фильтры для удаления посторонних материалов и предварительно нагревают до 200-250°С для лучшего распыления в реакторе.

РЕАКЦИЯ

Реакционная камера, футерованная высокотемпературным огнеупорным материалом из хромо-глинозема, работает при давлении 0,5 бар изб. при приблизительно 1900°C при получении активных марок и 1400°C для полуактивных марок. В реакторе активных марок температура реакции повышается до более высокого уровня за счет сжигания вспомогательного топлива. Теплота, образующаяся во время сгорания, обеспечивает энергию, необходимую для реакции эндотермического термического крекинга. Продукты реакции, движущиеся с очень высокими скоростями, охлаждаются до приблизительно 800-1000°С с помощью водных распылителей, расположенных в заданных точках внутри секции закалки реактора.

Реакторные газы представляют собой аэрозоль тонких частиц углерода, взвешенных в смеси горячих отходящих газов и пара. Первоначально они подаются в пред-подогреватель воздуха, где реакционный воздух нагревается до 600-800°C, затем пропускаются через реакторный котел для получения насыщенного пара 20 бар изб. и через пред-подогреватель конверсионного масла. Перед тем, как поступить в основной рукавный фильтр для разделения, они проходят через башню закалки, где их охлаждают до 280-300°C для обеспечения целостности рукавов основного фильтра. Тем не менее, температура в башне закалки должна быть достаточно высокой, чтобы избежать конденсации, которая может вызвать коррозию оборудования ниже по потоку.

ОТДЕЛЕНИЕ ТЕХНИЧЕСКОГО УГЛЕРОДА ГОМОГЕНИЗАЦИЯ

Технический Углерод (ТУ) отделяется от газообразного потока (смесь СО, СО2, СН4, С2Н2, N2, Н2, воздуха и водяных паров) в основном рукавном фильтре, где соответствующее количество отсеков содержит рукава, обычно изготовленные из стекловолокна, покрытого графитом/силиконом. Дым (газовый поток, содержащий ТУ) при температуре 280-300°C из из закалочной башни поступает в основной рукавный фильтр, в котором фильтрующие рукава задерживают частицы ТУ, а газ выходит из фильтра по газовому коллектору. Очистка фильтрующих рукавов осуществляется либо методом обратного потока, либо импульсно-струйным методом, в зависимости от предпочтений клиентов.

Порошок ТУ собирают в бункер, выгружают и направляют в микроизмельчители, где размеры углеродсодержащих частиц уменьшаются до максимум 325 меш.

Большая часть отходящего (хвостового) газа, собранного в коллекторе, направляется в котел-утилизатор хвостового газа для полного сжигания и выработки пара среднего давления. Оставшуюся часть хвостового газа отводят в секцию сушки, где ее сжигают в печи сушилки для получения необходимого тепла сушки.

ГРАНУЛИРОВАНИЕ

Собранный Технический Углерод (ТУ) направляется в гранулятор, где его смешивают с водой, раствором мелассы и керосином для образования прочных влажных гранул.

Гранулятор, специально разработанный аппарат, содержит вращающийся вал с острыми шипами, расположенными по схеме двойной спирали. Узкий зазор между шипами и внутренней гладкой поверхностью гранулятора, под воздействием вращательно-поступательного движения, способствует превращению смеси частиц ТУ и воды во влажные и прочные сферические гранулы.

СУШКА

Влажные гранулы подаются во вращающийся барабан сушилки посредством винтового конвейера, чтобы сохранить их целостность. Внутри барабана гранулы высушиваются под воздействием тепла и медленного переворачивания и перемешивания. Обечайка сушилки футерована огнеупорным материалом по всей ее длине, а необходимое для сушки тепло получается в процессе сжигания небольшой части хвостовых газов из основного рукавного фильтра. Сухие гранулы с влажностью менее 1% выходят с другого конца сушилки перед их перемещением на хранение в силосы.

ФИЛЬТРАЦИЯ ПРОДУВОЧНОГО ГАЗА

В самом конце сушильного барабана дымовые газы вместе с испаренной водой и некоторым количеством пыли Технического Углерода (ТУ) удаляются вентилятором продувочного газа. Горячие газы направляются в рукавный импульсно-струйный фильтр, называемый фильтром продувочного газа, назначением которого является удаление и сбор частиц ТУ, с одной стороны, и вывод чистого газа в атмосферу, с другой стороны. ТУ, накапливаемый в коническом бункере, подают в промежуточную емкость через поворотный клапан, поэтому во время работы сушилки потери ТУ отсутствуют.

ОБРАБОТКА, ХРАНЕНИЕ УПАКОВКА

Высушенные гранулы, поступающие из сушилки, подаются в ковшовый лифт, который поднимает их до верхней отметки бункеров хранения, где гранулы посредством шнекового конвейера распределяются по бункерам в соответствии с маркой ТУ. Перед подачей в бункеры гранулы проходят через барабан магнитного сепаратора, который удаляет металлические частицы. Продукт, не соответствующий стандарту, направляется в бункер несортового ТУ для дальнейшей переработки.

ТУ обычно отправляется навалом в автоцистернах, вагонах-цистернах или в больших мешках. Секция упаковки и склад находятся под небольшим вакуумом для удаления пыли, с целью обеспечения безопасных и чистых условий труда для рабочих.

РЕКУПЕРАЦИЯ ЭНЕРГИИ

Остаток хвостового газа, не используемый в печи сушки, сжигается в котле-утилизаторе хвостового газа для производства пара. Около 2% пара используется в процессе ET Black ™, оставшаяся часть пара может быть передана или местным потребителям, или направлена в энергоблок для выработки электроэнергии. Перед выпуском в атмосферу дымовые газы из котла-утилизатора и сушилки направляются в систему очистки дымовых газов для удаления NOx / SOx.